空客天津A320系列飛機第二條總裝線正式投產

近日,隨著首批飛機構件有序入場,中國鐵建大橋局參與建設的空中客車天津A320系列飛機第二條總裝線正式啟動生產。目前總裝首架飛機的準備工作正在進行之中,全新設施預計將于2026年初全面投入運營。

209號總裝廠房(張奎楠 攝)

2023年4月6日,《空客天津A320系列飛機第二條總裝線項目框架協議》正式簽署。中國鐵建大橋局深入貫徹落實框架協議精神,承建的該總裝線依托現有空客天津總裝公司廠區建設,總占地面積達30.8萬平方米,涵蓋13個單體建筑,同步配套17個A320系列飛機停機位和6個交付機位。其中,建設了項目最大單體建筑209號總裝廠房,該廠房面積4.3萬平方米,約占項目總建筑面積的三分之一,可同時總裝5架A320系列飛機。相較于15年前首條總裝線“核心土建材料被動得靠進口”的困境,此次新線建設材料國產化率躍升至八成。從“中國方案”到“中國智造”,建設者探索科技創新、綠色施工與智能建造新路徑,攻克雙標準的航空級技術難題,確保各項建設任務如期完成。

建設中,209號總裝廠房采用大跨度鋼桁架結構,跨度達64米、長度315米、高度31米,總用鋼量約6500噸,更嚴苛的是29榀桁架下弦懸掛“百噸級高精度天車”,其運行對結構精度要求極高,安裝誤差必須控制在20毫米內。為同時滿足國內與空客(國際)雙重標準,啃下廠房“骨架”的穩固與精度的“硬骨頭”,建設者聯合天津城建大學開展技術攻關。項目團隊通過Tekla xsteel構建模型、Midas Gen軟件精準計算構件最優吊裝點,提前規避吊裝干涉風險,利用雙臺汽車吊協同作業實現鋼桁架平穩吊裝。此外,全程部署智能傳感器對安裝過程進行動態監測,實時反饋結構變形數據,實現了鋼桁架安裝精度的精準管控,攻克了大跨度鋼結構在航空制造廠房應用中的技術瓶頸,為百噸級天車的高精度運行提供了堅實結構保障。

飛機總裝對地面的要求有多“苛刻”?簡單來說,6米范圍內的高低差不能超過5毫米,且需杜絕裂縫產生。為了達到“航空級標準”,建設者創新采用“大面積輻射采暖混凝土技術+激光整平智能施工”方案,從材料、工藝、管控全流程突破技術難點。

209大面積耐磨熱輻射混凝土地面(李天玉 攝)

施工前,通過模擬計算精準確定地坪混凝土收縮率,優化混凝土配合比,確保材料本身符合要求;施工中,引入混凝土激光整平機器人實施一次成型作業,其激光測控系統可實時校準標高誤差,配合“分倉跳打”“抗放結合”的施工工藝,有效消除溫度應力與硬化收縮應力對地面的不利影響,相較于傳統施工工藝,該技術使地面平整度提升40%以上,成功攻克航空級耐磨采暖地坪的施工難題,為飛機總裝設備的精準安裝與運行提供了可靠基礎保障。

與此同時,項目團隊還主導定制“1+N+1”智慧工地系統,該系統集成智能巡檢、人員軌跡追蹤、AI監控、AI機器狗等多個核心模塊,徹底改變傳統“人工巡檢”效率低、覆蓋不全等痛點,形成覆蓋“人員-設備-環境”的全維度監管網絡,并通過大數據分析實現施工資源動態調配,使管理效率提升35%,風險預警響應速度縮短至10分鐘內。此外,借助數字化管理系統構建“人控+機控”立體化管控網絡,實現施工進度的毫米級精度管理,為項目提質增效注入強勁數智動能。

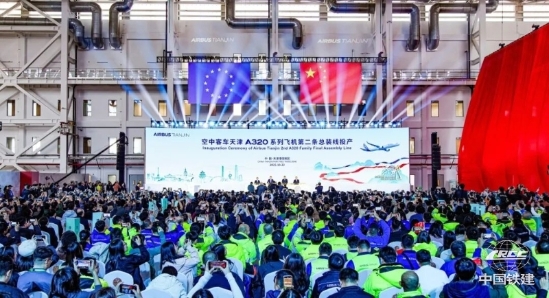

正式投產(李天玉 攝)

空中客車天津總裝線于2008年投入運營,是空中客車在歐洲以外的首條民用飛機生產線。截至目前,這座設施已經總裝并交付780余架A320系列飛機,成為中歐合作的成功典范。此次空客天津A320系列第二條總裝線的投產,將推動天津形成“雙單通道+一雙通道”的航空制造核心布局,為推動中歐高技術合作、深化國際產業協作提供了實踐范本,體現了空中客車對蓬勃發展的中國航空市場和強韌而穩固的中國供應鏈充滿信心。